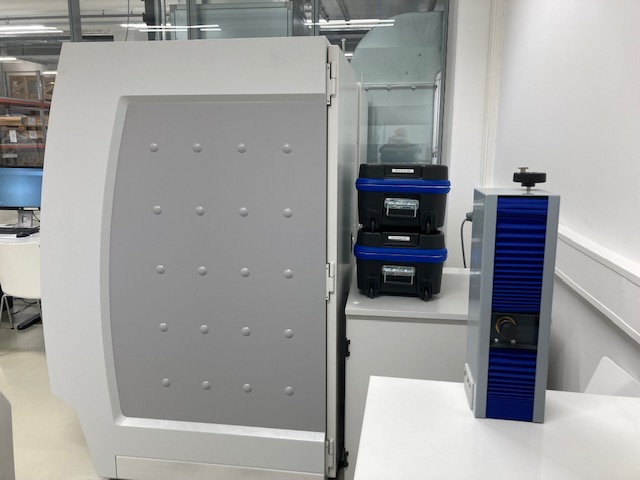

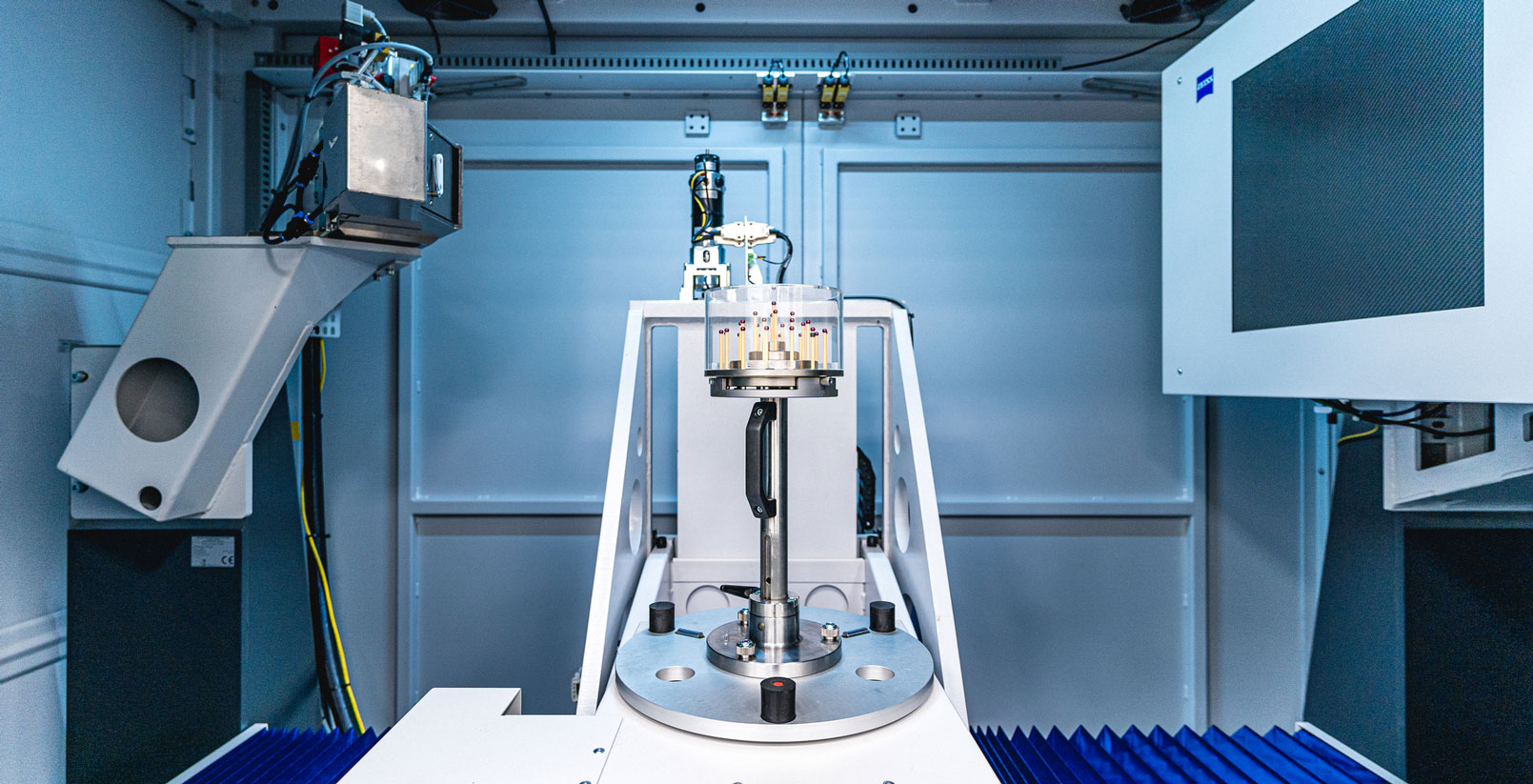

Llega a AMS la posibilidad de escanear lo invisible para inspeccionar y realizar el control de calidad de tu producción con el ZEISS METROTOM 800, un tomógrafo computarizado que proporciona casi tres millones de pixeles para el reconocimiento del más mínimo detalle.

El tiempo para fabricar componentes nuevos cada vez es menor en todas las áreas de la industria y los fabricantes cada vez están sometidos a más presión. Sin embargo, la presión por el tiempo y la creciente complejidad de los componentes no deben influir en el control de la calidad y el funcionamiento durante el desarrollo del producto. En particular, la inspección de las estructuras internas presenta problemas en este sentido, ya que hasta hace poco se necesitaba una prueba destructiva de los componentes para realizar una medición precisa.

Esto ha cambiado con el uso de la tomografía computarizada en la metrología industrial. Con ayuda de esta tecnología, las piezas de trabajo se pueden inspeccionar de forma completa y no destructiva antes de analizarse y corregirse. La tomografía computarizada industrial es lo único que necesita para realizar un análisis y una medición precisos de sus componentes.

¿Actualmente no puede realizar una inspección por tomografía computarizada en su empresa? La tecnología de rayos X del METROTOM 800 de ZEISS que encontrás en nuestra sala de servicios CT permite revelar de forma no destructiva lo que de otro modo permanecería oculto incluso para los ojos más alertas.

Aplicaciones para sistemas de CT y de rayos X

Sector de la automoción, industria aeroespacial, tecnologías médicas y electrónica… cada una de estas áreas cuenta con sus propios procesos de fabricación y con un tipo diferente de defectos potenciales que suelen quedar ocultos a simple vista. La observación de las piezas con rayos X abre un abanico completamente nuevo de aplicaciones potenciales: desde la inspección de defectos internos y la medición de las dimensiones de las estructuras internas hasta análisis de materiales estructurales.

Ejemplos de aplicación del campo de la medición por tomografía computarizada

Como dijimos cada industria tiene sus propios procesos de fabricación individuales, los fallos potenciales dentro de los componentes son igual de diferentes y no son visibles desde el exterior, pero pueden tener efectos importantes. La aplicación de rayos X y la medición de piezas de trabajo con tomografía computarizada ponen fin a estas incertidumbres y también muestran las estructuras internas con tecnología no destructiva en 2D y 3D.

Debido a los diferentes procesos de fabricación y a la variabilidad extremadamente alta de los componentes, las áreas de aplicación de las mediciones por tomografía computarizada en la metrología industrial son diversas y abarcan desde el análisis de fallos o el control del montaje hasta la metrología dimensional de las estructuras internas de componentes y piezas de trabajo. Obtenga nueva información sobre las estructuras de sus piezas de trabajo mediante el uso de tomografía computarizada y rayos X y descubra los servicios de medición por tomografía computarizada adecuados para su trabajo diario.

¿Qué nos permite encontrar ZEISS METROTOM?

Distorsión

Todas las partes individuales están terminadas, pero ahora no encajan porque están deformadas. Con el METROTOM podes verificar las estructuras internas y externas durante la producción e intervenir en los procesos de fabricación en una etapa temprana.

Espiráculos

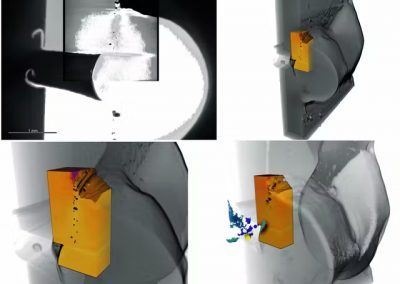

El vacío creado durante el proceso de enfriamiento puede reducir en gran medida la calidad del componente. Si no se descubren estos orificios a tiempo pueden provocar fracturas en el componente en determinadas circunstancias.

Residuos

Los residuos como la arena de los moldes de fundición o el polvo metálico de la impresión 3D se pueden detectar rápida y fácilmente con un solo escaneo.

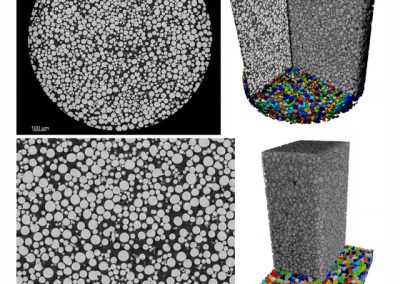

Poros

Si la temperatura durante el proceso de fundición no es óptima, se pueden formar poros. Según el tamaño, la ubicación y el número de bolsas de aire, el defecto conduce a una pérdida de fuerza y deterioro funcional.

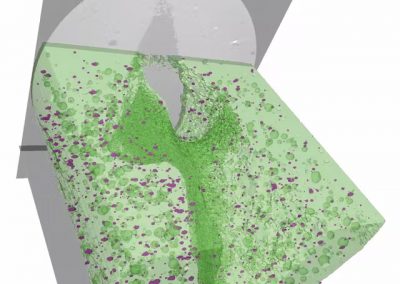

Inclusiones

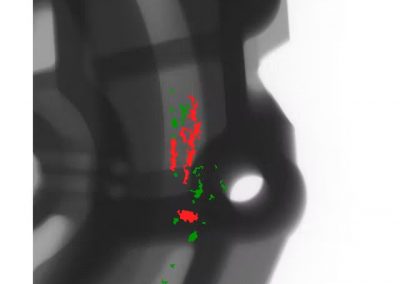

Las inclusiones de escoria, óxido, arena o tungsteno pueden presentar un problema en el procesamiento posterior o causar grietas.

Grietas

Lo que comenzó como una pequeña grieta puede convertirse en un gran problema. Las grietas en el material tienen un gran impacto en la estabilidad del componente. Esto puede convertirse en un riesgo, especialmente en el caso de componentes relevantes para la seguridad, con un solo escaneo del ZEISS METROTOM 800 descubrirá hasta las grietas invisibles al ojo humano.

Además el proceso de medición es automatizado y rastreable, con parámetros de escaneo seleccionados para garantizar resultados consistentes. Rendimiento maximizado con escaneo de múltiples partes a la vez

Metrología

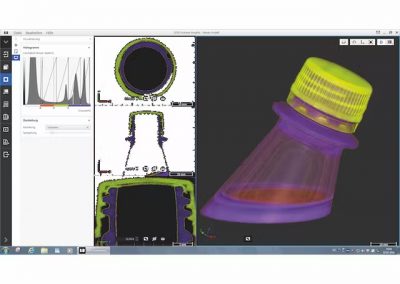

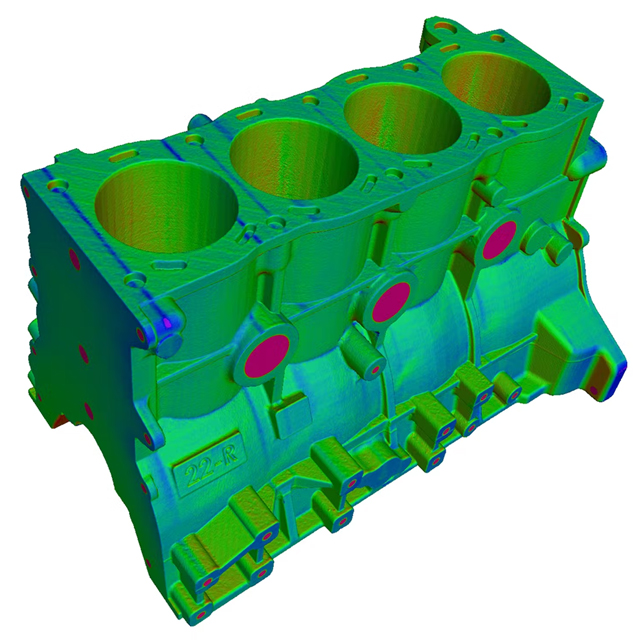

- Comparación de valores reales y nominales

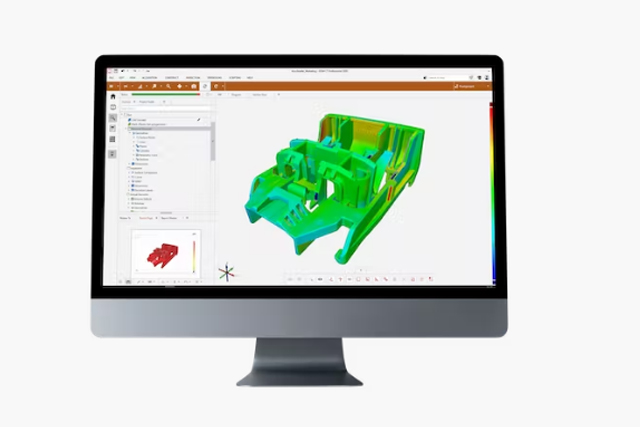

Las desviaciones del modelo CAD o de la pieza maestra se muestran mediante una comparación por colores.

- Control de las dimensiones

Gracias a la tomografía computarizada, se puede comprobar la precisión dimensional de las características internas y externas complejas con solo un escaneado.

- Análisis del grosor de las paredes

El grosor de la pared de las estructuras internas se muestra representado mediante un código de colores.

- Optimización de herramientas y procesos

Un inspección completa de la pieza ofrece información relevante sobre el estado de la herramienta y el proceso de producción.

- Ingeniería inversa y desarrollo

Puedes crear modelos CAD fácilmente a partir de datos de volúmenes 3D y acelerar de forma notable los procesos de desarrollo de productos y de ingeniería inversa.

Inspección

• Análisis de defectos

Puedes detectar cavidades, poros, grietas y otros defectos de forma fácil y rápida.

• Control de ensamblajes

El ensamblaje de piezas se examina para comprobar su función y ajuste.

• Control de las tecnologías de unión

Con solo un barrido puedes observar si las uniones mediante soldaduras, adhesivos o remaches están libres de defectos.

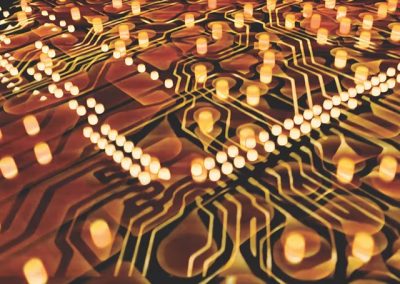

• Comprobación de componentes electrónicos

Los defectos en componentes electrónicos como circuitos impresos o baterías se ven rápidamente con los rayos X.

Análisis

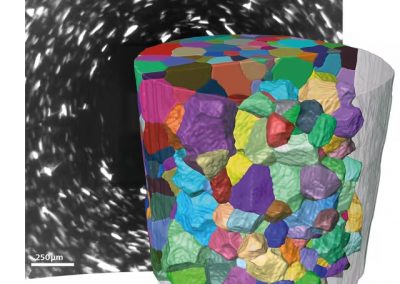

• Análisis estructural

La descripción de una estructura 3D ofrece importantes datos gracias a la microscopía de rayos X de alta resolución.

• Análisis in situ y 4D

Con los análisis in situ y 4D, se puede analizar el comportamiento de los materiales bajo influencias externas así como con el paso del tiempo.

• Análisis de la rugosidad

Se puede analizar la rugosidad de superficies tanto en estructuras internas como externas.

• Análisis de compuestos de fibra

El análisis de compuestos de fibra permite ver la distribución 3D y la orientación de los distintos elementos dentro de un material compuesto.

• Análisis de la distribución y el tamaño del grano

El tamaño y la distribución del grano son factores decisivos a la hora de determinar la dureza y la resistencia, de ahí la importancia de realizar un análisis.