Desde AMS les hemos contado sobre ZEISS Piweb, un software escalable para informes y análisis estadístico que convierte los datos de medición en resultados significativos, permitiendo acelerar procesos y tener un seguimiento constante de los mismos.

Por su amplia capacidad de recolección de datos y flexibilidad en el reporte correlaciona dinámicamente distintos eventos que se producen durante el proceso de manufactura.

En este espacio te compartimos información sobre como la empresa Volkswagen logro revolucionar su producción con la utilización de Piweb. Si buscas conocer más sobre esta tecnología podes escribirnos a ventas@amsarg.com.ar

Volkswagen revoluciona el aseguramiento de calidad con ZEISS PiWeb

Con el software ZEISS PiWeb, Volkswagen ha logrado generar informes de medición considerablemente más rápido. Sin embargo, esto es solo el comienzo. El software permite al Grupo establecer modelos de negocio innovadores, desde procesos de informes totalmente automatizados hasta la visión de una verificación y un análisis funcional 100 % virtuales de las piezas de montaje para el lanzamiento de una nueva serie.

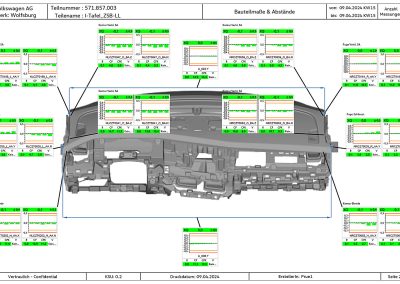

Datos de medición de carrocerías de vehículos de 15 celdas en el sistema Iine

En un principio, los informes y análisis de medición, así como la optimización de procesos en el Grupo Volkswagen, se realizaban con un software propio de VW. Sin embargo, en muchos aspectos, el software ya no cumplía con los requisitos actuales. “El software no se podía ampliar con nuevas funciones ni era realmente fácil de usar”, afirma el Dr. Achim Schwan, director de Meisterbock & Cubing en Volkswagen AG en Wolfsburg. “Además, ya no cumplía con nuestra estricta política de seguridad de datos”. Por eso, comenzaron a buscar una solución nueva y sostenible, que encontraron en ZEISS.

Los responsables de calidad de las plantas de fabricación de vehículos de todas las marcas de Volkswagen se reúnen periódicamente en un grupo de trabajo para tratar temas relevantes para el futuro. Uno de los temas que trataron fue la adquisición de un nuevo software de informes. “Algunos colegas de Porsche, Audi y tres plantas de VW ya habían trabajado con ZEISS PiWeb y estaban muy entusiasmados con él, tanto por su facilidad de uso y estabilidad como por su alcance de funcionalidades”, recuerda el Dr. Schwan. “El producto cumplió con nuestras expectativas desde el primer momento; no habría sido necesario ningún desarrollo adicional”. Esto fue una ventaja muy valiosa que facilitó considerablemente el cambio de la solución antigua a la nueva. Ahora el software se ha introducido como solución predeterminada para las marcas Volkswagen, Volkswagen Vehículos Comerciales y Seat.

Base de datos central para la fabricación

La planta de Volkswagen en Wolfsburg utiliza este software desde hace más de un año. Los equipos de metrología locales alimentan el software con los datos de medición que proporciona el control de calidad, especialmente de la fabricación y el montaje de carrocerías, para la fabricación de vehículos. No importa la tecnología de medición utilizada para obtener los datos. ZEISS PiWeb puede recopilar y analizar los resultados de mediciones táctiles, ópticas, manuales y de Tomografía industrial, independientemente del fabricante del dispositivo de medición utilizado. «En PiWeb, almacenamos tanto los datos de medición de nuestros sistemas de metrología en línea como los datos de las salas de medición», explica el Dr. Schwan. «En la planta de Wolfsburg, los datos de medición de más de 20 máquinas de medición están centralizados».

Informes de la tapa del baúl: 70 páginas de informes en segundos

Dominik Koch, ingeniero de calidad de tecnología de plásticos en Volkswagen en Wolfsburg, ha experimentado un aumento de la productividad gracias a la implementación del nuevo software. La elaboración de informes, que antes era una tarea tediosa y laboriosa, se ha convertido en algo prácticamente intuitivo. En la tapa del baúl, muestra lo rápido que se elaboran los informes con ZEISS PiWeb: “Antes, la producción tenía que esperar mucho tiempo para recibir los resultados. Ahora, la consolidación de los resultados en informes de todas las plantas nos permite realizar el trabajo en cuestión de segundos. Los compañeros de producción están muy contentos de recibir los resultados mucho más rápido que antes y, por lo tanto, pueden reaccionar a las desviaciones mucho más rápido”.

Informes visuales: sencillos, interactivos y en 3D

Dominik Koch muestra más ventajas de ZEISS PiWeb mediante un panel de control para el que ya está establecido un plan de características de inspección. Se realizan inspecciones para la alineación de los RPS, el contorno de la apertura incluyendo el “flush and gap”, el espacio de la cubierta de la óptica y el patrón de orificios del lado izquierdo y derecho. «Mi tarea era crear un informe significativo para todas las características de inspección de ZEISS PiWeb. Ahora estoy haciendo el trabajo muy rápidamente, y mucho más fácil que antes. Puedo ‘crear’ interactivamente con unos pocos clics lo que sea que necesiten los colegas de fabricación. ¿Y qué sucede si el plan de inspección cambia? «Si el equipo de fabricación necesita dimensiones funcionales adicionales, p. ej. si se debe alinear una herramienta, puedo ajustar rápidamente el informe existente sin ningún problema», dice Dominik Koch.

Implementación internacional

Dado que ZEISS es un actor global, al igual que Volkswagen, las ventajas de la presencia global de ZEISS también se hacen visibles durante la implementación. En un plazo de 12 meses, ZEISS PiWeb se ha implementado en 15 plantas, solo faltan dos. «Los empleados locales están muy contentos, lo que también se debe a la excelente formación en software», confirma el Dr. Schwan.

Visión de futuro: uso de datos para modelos de negocio disruptivos

Con la implementación de ZEISS PiWeb, Volkswagen se adentra en un mundo completamente nuevo en la evaluación de datos de medición. “Aún queda mucho potencial por descubrir”, asegura Schwan. “Planeamos integrar otras áreas y aprovechar la función de alarma de tolerancia disponible, pero también nuevas evaluaciones estadísticas y análisis de correlación, todo ello totalmente automatizado y sincronizado en todas las plantas”. Por último, incluso se imagina una plantilla maestra virtual y un cubing virtual en la nube, es decir, un control y análisis funcional completamente virtuales de las piezas de montaje y de los complementos, tanto para el inicio de la producción como para los análisis durante la producción en serie. “Actualmente, las piezas deben fabricarse primero y luego transportarse de una planta a otra. Imagínese cuántos recursos se podrían ahorrar con la virtualización: material, CO2, mano de obra”. La ingeniería automotriz del futuro está al alcance de la mano, y el Grupo Volkswagen está bien posicionado gracias a PiWeb.

Fuente: https://metrology.news/volkswagen-revolutionizes-quality-assurance-with-zeiss-piweb/