Acercamos al país una tecnología innovadora para la impresión 3D en metal y cerámica.

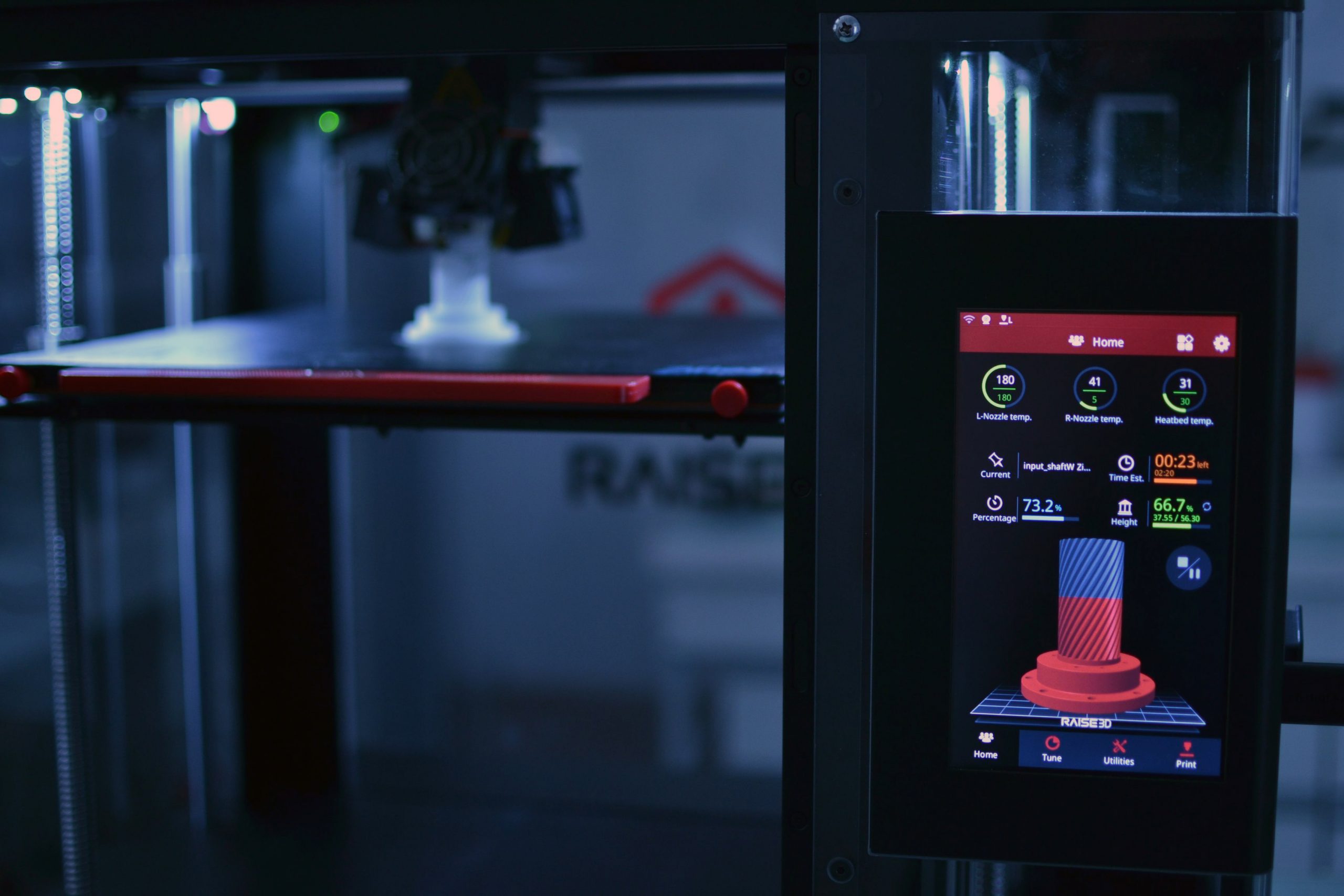

El kit Zetamix que les ofrecemos desde AMS está compuesto por 3 productos de la más alta calidad, una impresora 3d Riase 3D Pro2 o Makerbot Replicator + la estación de desaglomerado “Debinding kit” y el ZETASINTER 4L, un horno de sinterización.

¿Cómo funciona?

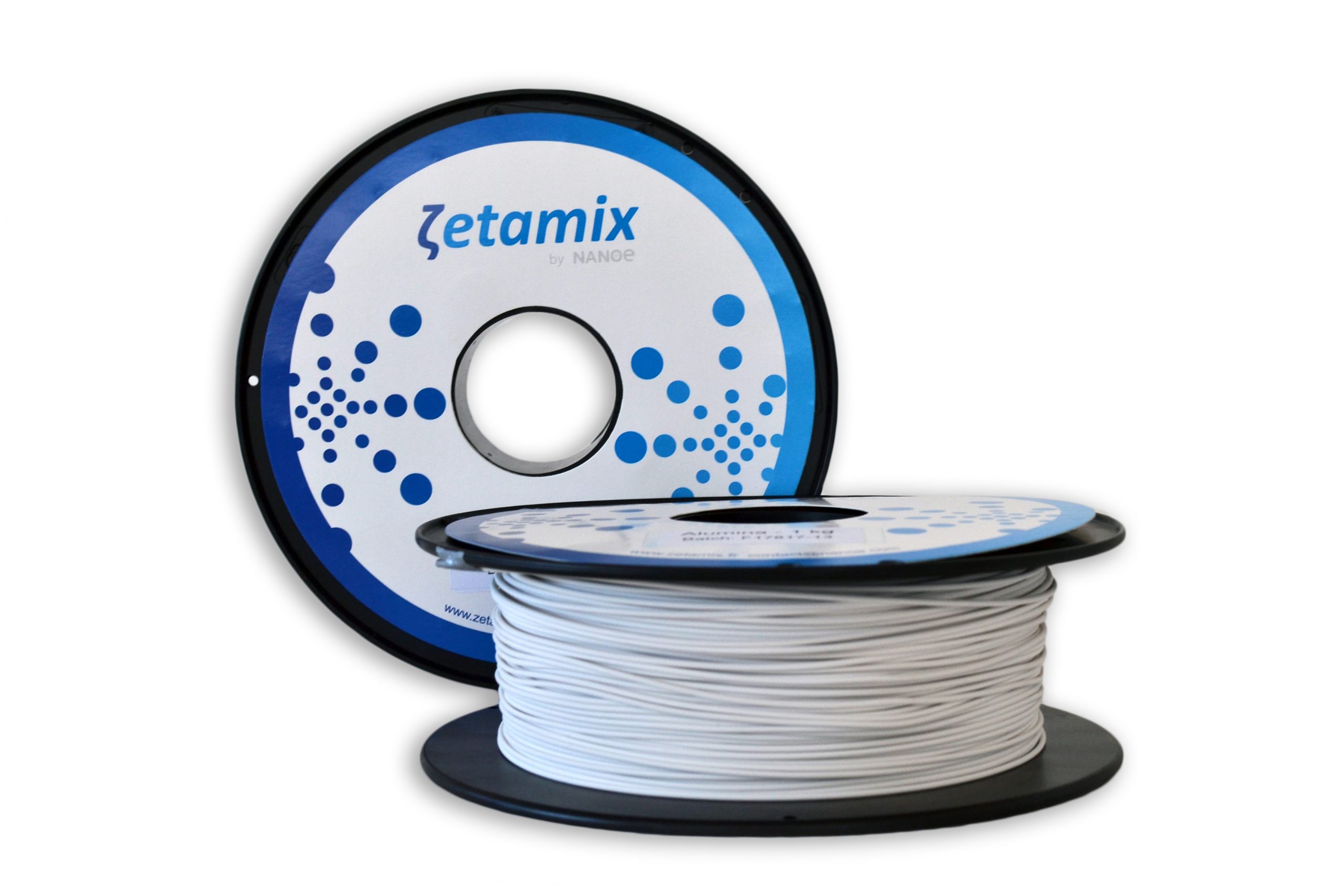

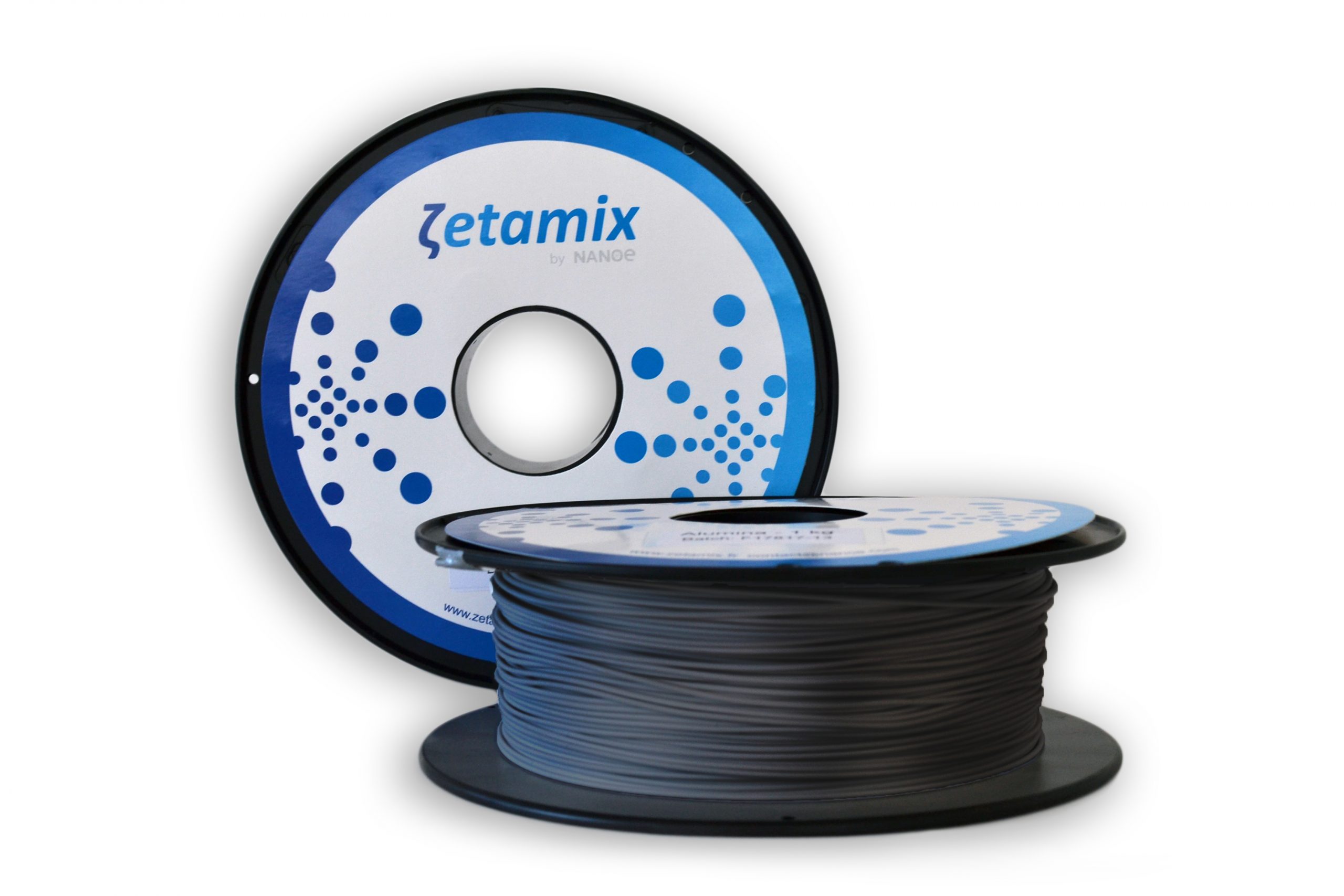

Como en todos los procesos cerámicos, la fabricación de las piezas Zetamix se realiza en 3 pasos: el modelado (impresión), el desaglomerado y la sinterización. Una vez completados estos 3 pasos, las piezas impresas se benefician de una densidad de hasta el 99 % en el caso de la cerámica y entre el 90 y el 95 % en el caso del metal.

Paso a paso

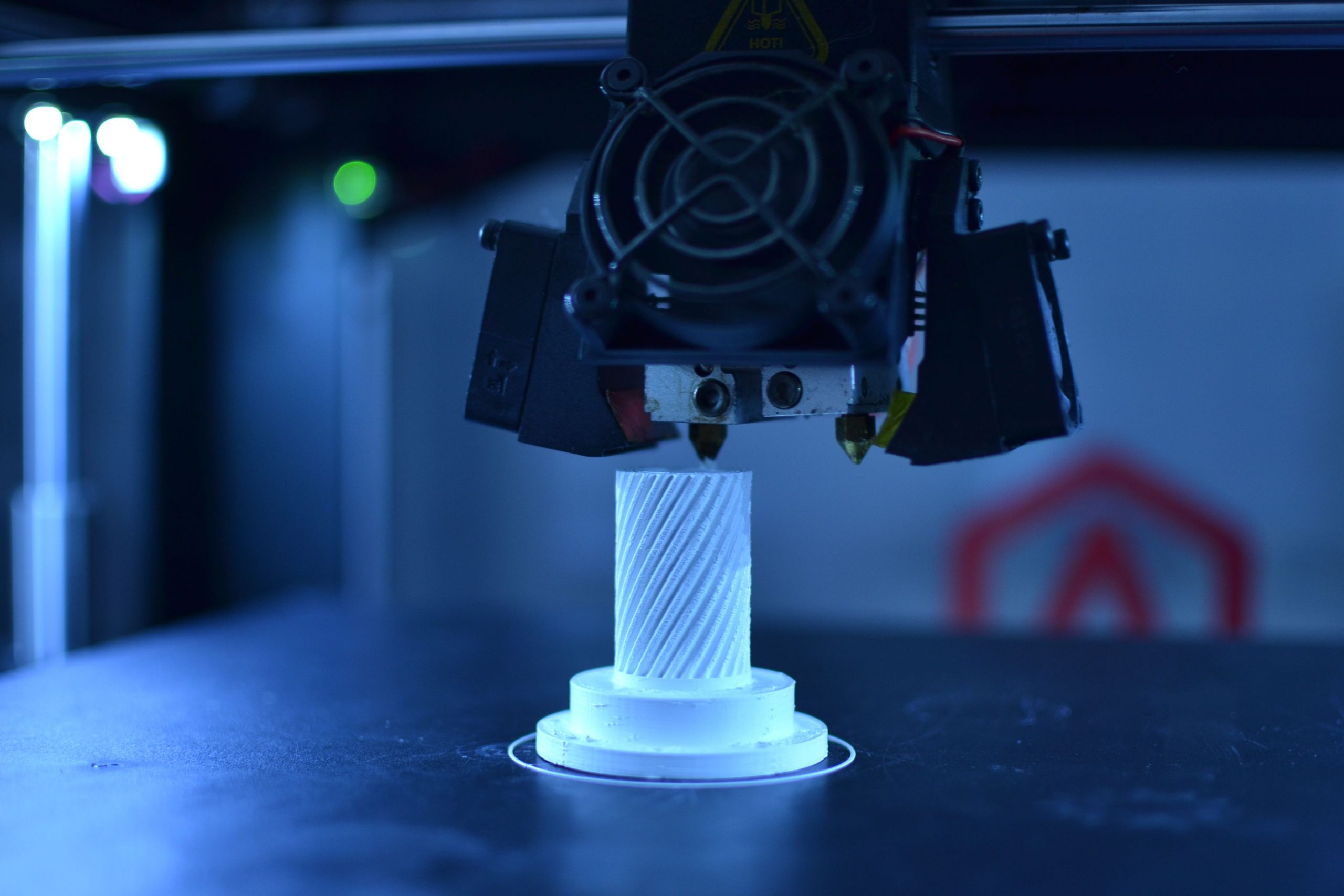

La impresión

Nuestros filamentos son compatibles con la mayoría de las máquinas FDM. Para obtener un mejor resultado, conviene privilegiar las máquinas equipadas con un sistema de «transmisión directa».

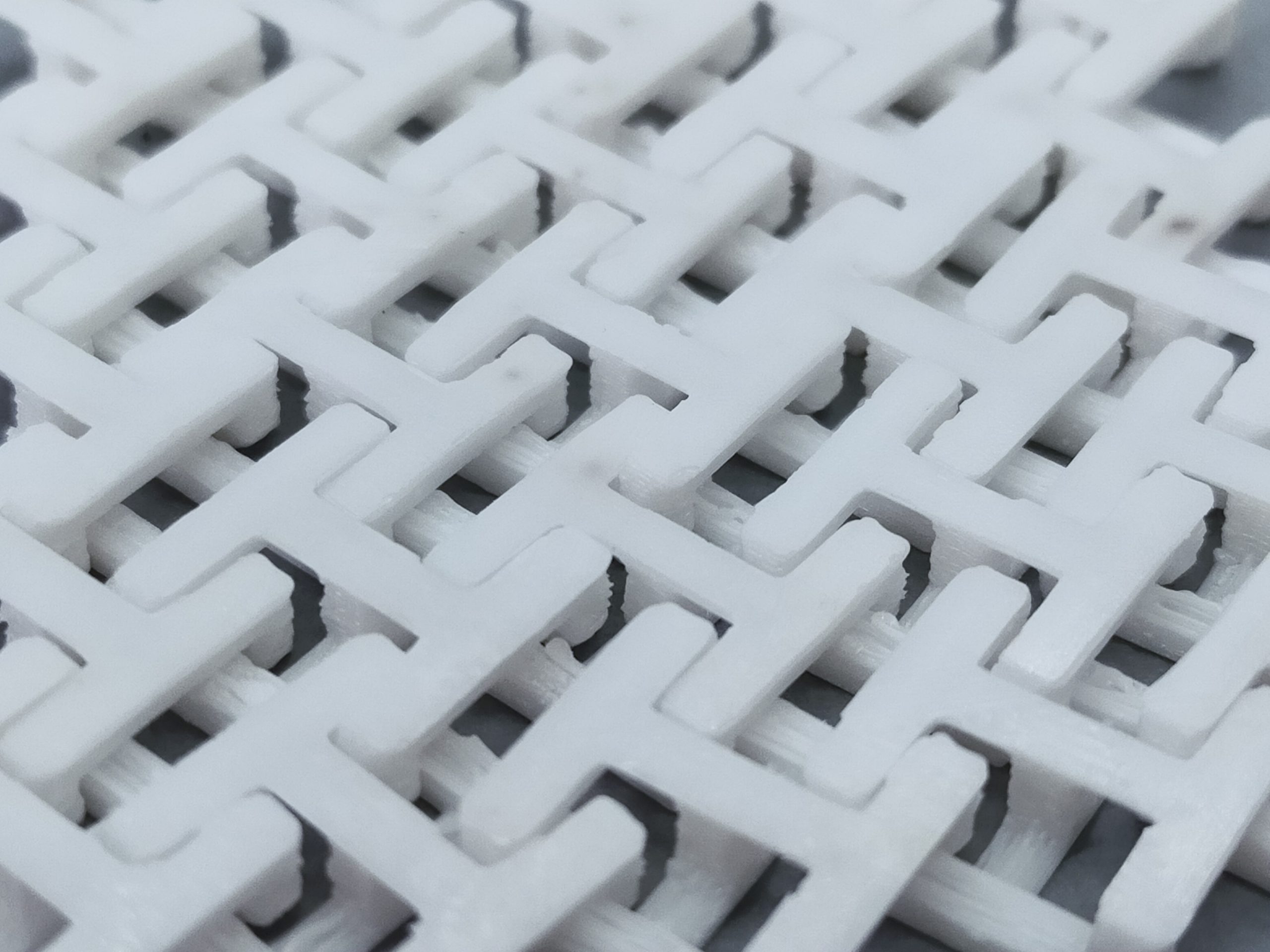

Para que el polvo de cerámica se pueda moldear fácilmente, se mezcla con un aglutinante. Una vez impresa la pieza, aún no está terminada, está «verde». Para que tenga las mismas propiedades que la pieza fabricada industrialmente, se debe desaglomerar y sinterizar.

Para los zetamakers que no posean aún una impresora, les ofrecemos una impresora (Raise3D Pro2 o Makerbot Replicator+) totalmente compatible con los filamentos ZETAMIX..

El desaglomerado

El desaglomerado es el proceso destinado a eliminar el aglutinante. Las piezas de Zetamix se desaglomeran en un baño de acetona a 40 ºC. Al final de este paso, la masa de la pieza habrá disminuido.

La sinterización

La sinterización consiste en «cocinar» la pieza a una temperatura muy alta, entre 250 y 1500 ºC. Al sinterizar la pieza, se densifica y adquiere sus propiedades mecánicas finales. Después de este paso, las piezas tienen una densidad de hasta el 99 % en el caso de la cerámica y el 95 % en el caso del metal. Además, el objeto sufre una contracción del 15 al 20 %.

Este proceso se realiza con el «Zetasinter 4L», un horno tubular que permite sinterizar piezas H13, 316L y 17-4 PH en atmósfera controlada.

- Diámetro del tubo: 140 mm de diámetro interior

- Capacidad: 4L

- Temperaturas máximas: 1350°C

- Potencia: 6 kW – 220 V

- Longitud del tubo: 150 cm en total, 30 cm con temperatura controlada (+/-10 °C)

- Sinterización en atmósfera controlada para piezas H13, 17-4 PH y 316L

- Ideal para prototipado y pequeñas producciones

- Fácil de usar

Acabado

Una vez que se saca la pieza del horno, se puede pulir a mano o mediante un proceso rotatorio de pulido para obtener un aspecto más brillante. Para las piezas metálicas, también se puede utilizar el chorro de arena, que da muy buenos resultados.

Para conocer más sobre los filamentos ZETAMIX para impresión 3D en cerámica y metal podes leer su ficha técnica haciendo click aquí

Podés conocer las especificaciones de cada paso y producto haciendo click aquí